金属标牌激光蚀刻工艺标准

金属标牌作为工业标识的核心载体,其技术实现依赖于材料选择、工艺精度与环境耐受性的系统协同。主流基材包括304/316不锈钢、6061铝合金与铜合金,三者分别对应高耐蚀、轻量化与导电性需求,其厚度范围通常为0.1mm至2.0mm,满足设备铭牌、仪表标识与户外导视的结构稳定性要求。

激光蚀刻工艺在金属标牌制造中占据关键地位,其原理为高能激光束局部熔融材料表面,形成深度介于5–50μm的微凹结构,区别于激光打标的表面变色机制与激光雕刻的深度去除模式。该工艺在不锈钢表面可实现±0.02mm的图文定位精度,适用于复杂矢量图形与微小序列号的稳定输出,且无需化学药剂,符合绿色制造趋势。

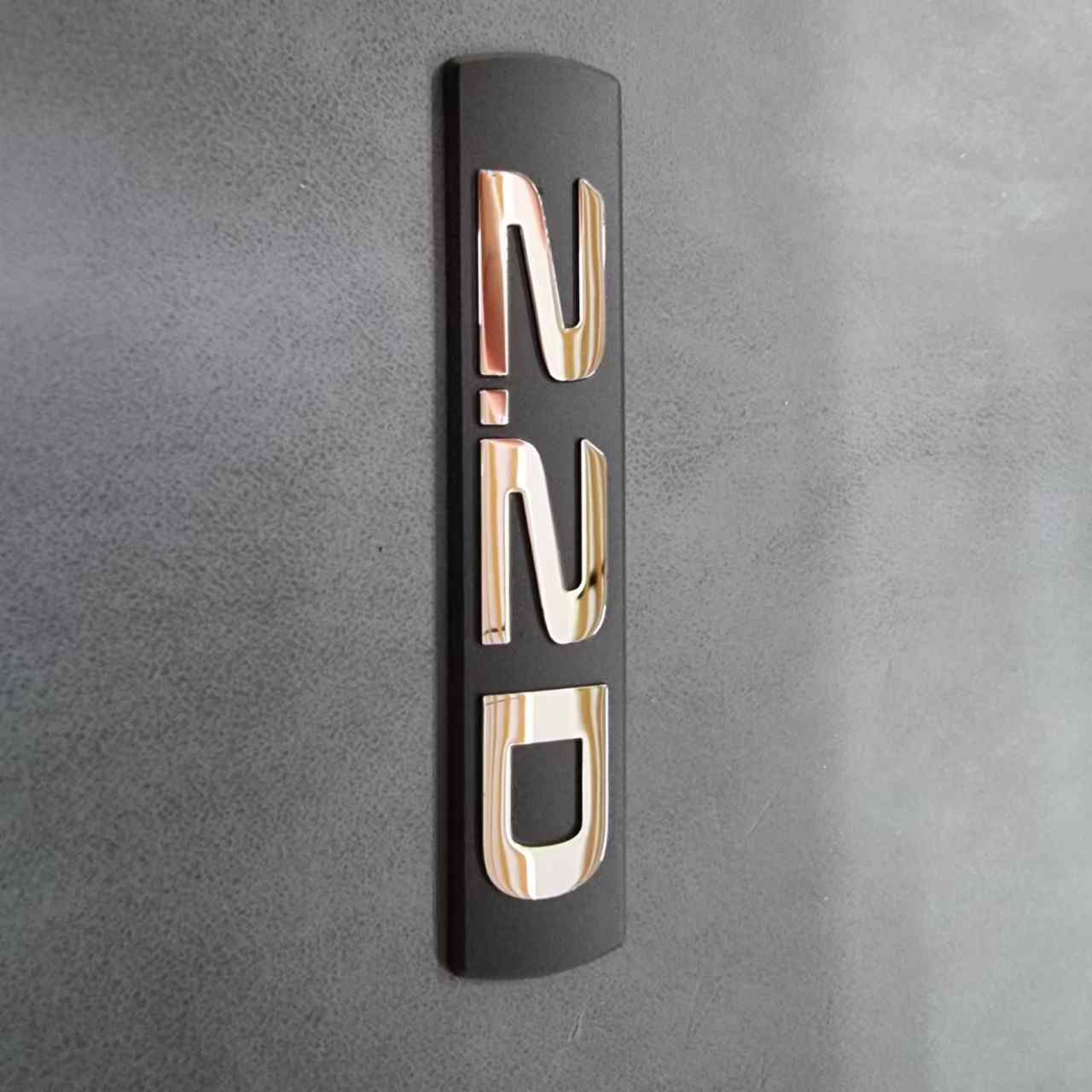

工艺对比方面,丝印适用于大批量低成本生产,但图文边缘易模糊,耐久性不足;电铸工艺则通过电解沉积形成镍层,可实现0.01mm级细节还原,常用于汽车车标与高端仪器铭牌,但成本较高、周期较长。激光蚀刻在精度、效率与环保性之间取得平衡,成为中高端工业场景的首选。

性能验证依据ASTM B117标准执行,测试环境为35±2℃、5%氯化钠溶液连续喷雾,暴露时间按应用需求设定为240小时至1000小时。通过该测试的金属标牌,其表面无基材锈蚀、涂层剥离或图文模糊现象,可确保在沿海工业区、化工厂等高湿高盐环境中服役10年以上。附着力检测采用划格法,等级需达到0–1级,耐磨性测试使用Taber耐磨仪,500次循环后视觉对比度衰减不超过15%。

应用场景覆盖电力设备位号牌、医疗仪器参数铭牌、新能源电池组序列标识及智能设备NFC集成标牌。后者在金属基材内嵌微型芯片,通过近场通信实现设备信息无接触读取,已应用于青岛海尔、海信等智能制造产线,提升运维效率30%以上。

金属标牌的当前技术瓶颈在于高反光金属表面的图文清晰度控制,以及多层复合材料(如金属+陶瓷涂层)的激光参数适配。行业正通过自适应激光聚焦系统与AI图像识别校正技术推进突破。