从半年到1天!输电线路标识牌“智慧换新”革命,效率提升99.5%

行业痛点:输电线路“身份证”补办难,效率与安全双瓶颈

在绵延千里的高压输电网络中,悬挂于铁塔之上的线路标识牌如同每段线路的“身份证”,是运维人员开展巡视、检修、停送电等一切作业前,进行工作位置“双重编号”确认的唯一法定依据。然而,长期暴露于户外,这些标识牌极易因风化、污损或外力导致信息模糊、脱落,形成“缺陷”。

传统处置流程堪称漫长:现场登记缺陷→汇总上报→厂家批量定制采购→等待排期→人工登塔停电更换。整个周期平均长达半年。在此期间,运维人员面对标识不清的线路,只能依靠经验和地理走向“连蒙带猜”,不仅效率低下,更埋下了误操作、走错间隔的重大安全风险。高压输电线路标识牌的补换,长期成为制约电网安全高效运行的“卡脖子”难题。

破局之道:将“生产线”搬到工位,首创智能激光雕刻机

面对行业共性难题,南方电网广东东莞供电局“蔡晓峰创新工作室” 决心从根源上革新。团队提出颠覆性理念:“将生产线搬到工位上” ,实现标识牌的自主、即时生产。

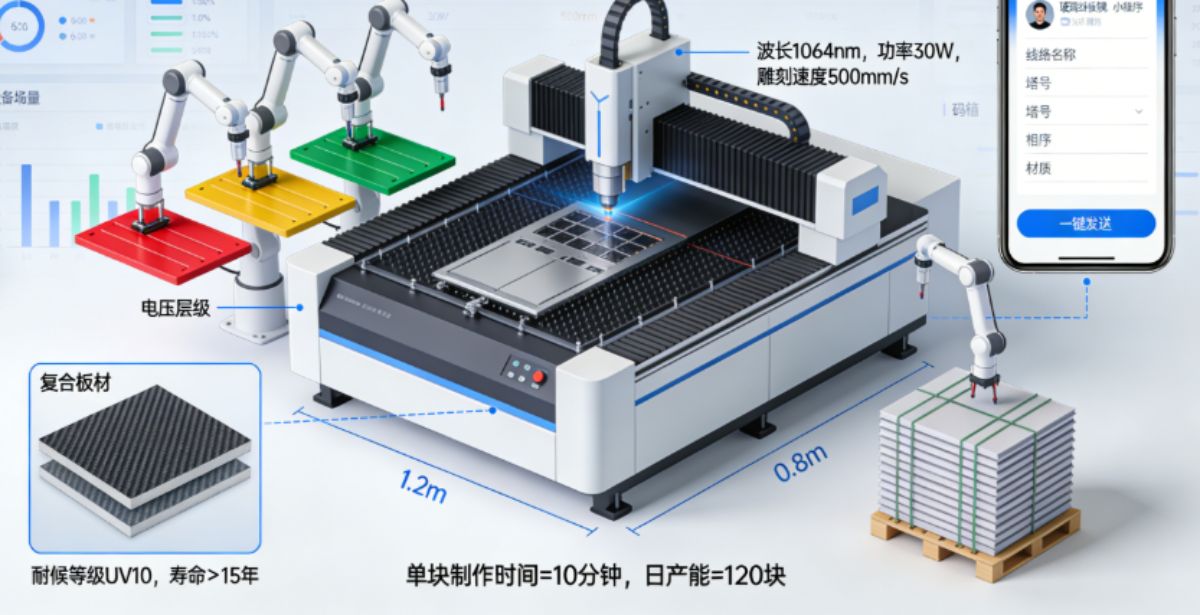

经过持续攻关,工作室成功研发出全网首台智能激光标识牌雕刻机。该设备并非简单移植工业激光打标机,而是深度融合电网专业需求的创新产物:

激光灼刻,清晰永久:采用激光振镜技术,直接在专用复合板材上灼刻文字图形,标记清晰且耐风化腐蚀,寿命远超传统喷漆或粘贴式标识牌。

机械臂赋能,全自动上下料:设备核心创新在于集成了双编组机器人关节模组的机械臂。它能自动识别并抓取不同颜色(对应不同电压等级或相序)的空白标识牌底板,精准送至雕刻工位,完成后再自动码放,全过程无需人工干预,实现了真正意义上的“黑灯”自动化生产。

物联网互联,远程一键下单:通过团队自研的基于物联网(LOT) 的控制系统,设备可与手机APP直连。巡线人员在现场发现缺陷后,只需在APP模板中输入线路的“双重编号”等信息,一键下单。指令即刻发送至数十公里外办公室的雕刻机,机器随即自动启动生产。单块标识牌制作时间仅需10分钟。

流程再造:“天空地”一体化,效率发生数量级跃升

仅有高效的生产环节还不够,工作室进一步将创新延伸至安装环节,构建了“天空地”一体化的全流程解决方案:

“地”——智能生产:如上所述,智能激光雕刻机在办公室内随时待命,实现缺陷即查、指令即发、牌子即制。

“空”——无人机精准安装:这是另一项关键突破。传统人工登塔换牌,需停电或带电作业,耗时1-2小时,且风险高。团队自主研发了无人机专用挂载装置和遥操作算法。

采用碳纤维材料制作轻量化标识牌(仅1200克)。

设计巧妙的闭锁结构,确保标识牌在塔材上牢固固定。

通过配重和算法优化,解决了无人机吊装时的“点头”难题,实现平稳飞行与精准悬挂。

如今,无人机换牌作业仅需3到5分钟,彻底摆脱了高频次、高风险的人工登塔作业。

变革成效:处置周期从180天压缩至1天,安全与效益双赢

这一系列创新的叠加,带来了革命性的效率提升:

时间维度:标识牌缺陷处置全流程周期,从传统的平均180天(约半年) ,惊人地缩短至1天以内,效率提升超过 99.5%。

安全维度:基本消除了因标识不清导致的误操作风险,并大幅减少了高风险的人工登塔作业,本质安全水平得到根本性提升。

经济维度:实现了标识牌的“按需生产、即时生产”,避免了批量采购的库存积压和资金占用,降低了综合运维成本。

推广展望:打造可复制的电网智能化运维样本

目前,该智能激光雕刻机已迭代至2.0版本,软硬件协同更流畅。东莞供电局的实践成功证明,通过科技创新驱动业务流程再造,能够有效解决电力行业长期存在的顽固痛点。

团队负责人表示,未来将继续深耕输电领域无人化、自动化应用,进一步优化无人机挂牌的可靠性与适用性,旨在将这套涵盖智能识别、自动生产、无人机作业的“输电线路标识牌智慧处置方案”打造成标准化、模块化的产品,为全网乃至同行业提供一套可复制、能推广的智能化运维解决方案样本,以科技创新持续赋能新型电力系统建设和电网高质量发展。

这场始于一个工作室的“微创新”,正引发输电线路运维领域一场深刻的效率革命。